최근 다양한 기술 개발을 통한 차체 경량화로 연비 및 안전성을 극대화하기 위한 업체들 간의 치열한 경쟁이 전개되고 있다.

최근 다양한 기술 개발을 통한 차체 경량화로 연비 및 안전성을 극대화하기 위한 업체들 간의 치열한 경쟁이 전개되고 있다.

25일 관련업계에 따르면 일반적으로 차량이 10% 가벼워지면 연비는 3.2%, 가속성능은 8.5%, 핸들 조향능력은 19% 향상되고 내구성은 1.6배 증가하며, 이산화탄소 배출은 3.2% 줄어들게 된다고 알려져 있다. 보통 차체 경량화를 위해서는 철강재를 알루미늄 합금이나 수지 등의 가벼운 소재로 교체하고 모듈화를 통해 부품 수를 줄이며,최적의 설계를 통해 중량의 낭비를 제거하는 등의 노력이 필요하다.

특히 소재 변경의 경우, 가벼운 소재는 대체로 강도가 약하기 때문에 강도와 성능을 유지하면서 무게와 두께는 감소시키기 위한 방향으로 연구개발이 이뤄지고 있다.

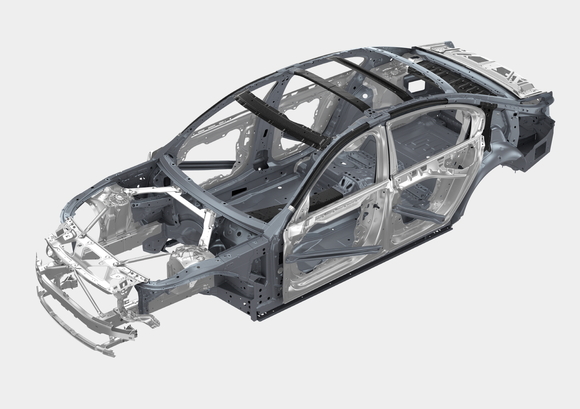

현대기아차는 최근 출시 신차에 초고장력 강판을 확대 적용, 차체강성 강화를 통해 차량의 충돌 안전성과 주행성능을 획기적으로 높이는 동시에 차량 경량화 효과까지 동시에 달성하고 있다.

주요 신차들에 일반 강판 대비 무게는 10% 이상 가벼우면서도 강도는 2배 이상 높은 초고장력 강판(AHSS: Advanced High Strength Steel / 인장강도 60kg/㎟급 이상)을 차체의 50% 이상에 적용해 차량 경량화를 달성하면서도 최상의 충돌 안전성을 확보했다. 실제 올해 현대기아차가 올해 출시한 ‘아이오닉 하이브리드·일렉트릭, 니로에는 초고장력 강판이 53%가 적용됐다.

이와 함께 핫 스탬핑 공법을 적용한 고강도 차체 부품을 적용해 경량화와 함께 최상의 충돌 안전성을 확보했다.

'핫 스탬핑(Hot Stamping) 공법'은 900℃ 이상의 고온으로 가열한 소재를 프레스 성형과 동시에 급속 냉각시킴으로써 성형 전에 비해 강도가 3배 이상 높은 초고장력 강판을 제조하는 방법이다. 핫 스탬핑 제품은 초고강도 특징에 따라 차량의 충돌 및 전복시 탑승자의 안전과 직결되는 주요 부분에 적용되며 기존 소재에 비해 강도향상 효과와 25% 가량의 경량화 효과를 구현한다.

이외에도 차체 구조 간 결합력을 강화시켜줌과 동시에 차체 경량화도 효과적인 구조용 접착제의 적용 비율도 크게 확대되고 있다.

엔진 역시 경량화를 위한 핵심 요소이다. 타우엔진은 알루미늄 블록(HPDC)으로 차량무게를 줄여, 고배기량에도 불구하고 높은 연비효율을 보이고 있다. 람다엔진 역시 고압 주조 알루미늄 블록이 적용돼 높은 경량화 효과를 달성했다.

이와 함께 현대기아차는 알루미늄, 플라스틱, 탄소섬유 등 다양한 경량화 소재를 확대 적용하고 있으며, 새로운 신소재 개발을 통한 차량 경량화에서도 성과를 보이고 있다.

BMW는 지능형 경량 설계는 차량 개발 과정의 모든 영역에 적용하고 있다. 플라스틱과 첨단 복합 재료를 사용하고 엔진과 섀시 구조에 들어가는 알루미늄 부품의 비중을 높여, 관련 어셈블리(부품을 조합한 하나의 구성 요소)의 무게를 더욱 줄였다.

BMW 뉴 4시리즈 쿠페의 지능형 경량 구조는 차의 역동적 특성에 크게 기여했다. 고장력 강철과 맞춤형 판재를 이용해 중량 증가 없이 차체 강성을 최대한 높였고 차체 강성에 중요한 역할을 하는 부품은 미세합금강으로 제작했다. 덕분에 전면부가 기존 BMW 3시리즈 쿠페에 비해 60% 이상 단단해졌다. 또한 뉴 4시리즈 쿠페가 뉴 3시리즈에 비해 외형 치수가 훨씬 더 커졌음에도 차량 중량은 오히려 최대 45kg 가벼워졌다.

3세대 BMW 뉴 X5는 동급 최고의 경량화를 위해 차체에 초고장력 강철, 사이드 패널에 열가소성 플라스틱, 보닛에 알루미늄, 인스트루먼트 패널에 마그네슘을 적용했다. 덕분에 2세대 모델에 비해 최대 90kg의 무게를 덜었다.

지난해 출시된 6세대 BMW 뉴 7시리즈는 BMW의 이피션트라이트웨이트(EfficientLightweight) 전략에 기반한 카본 코어 차체 구조를 통해 이전 세대와 비교해 무게를 최대 130kg까지 줄였다. 이를 통해 탑승공간의 강도와 강성, 승객의 안전성과 함께 연료 효율까지 크게 향상됐다.

아우디는 차량의 경제성과 드라이빙 퍼포먼스 향상을 위해 끊임없이 경량화를 추구해온 바, 100% 알루미늄 바디인 ASF(Audi Space Frame)를 개발하여 세계 최초로 양산형 자동차에 적용시켰다.

알루미늄 프레임은 스틸 구조의 일반 차체에 비해 약 120 ~ 140kg까지 무게를 감량하는 효과를 가져오며 이를 통해 연비를 향상시켜 엔진과 트랜스미션이 최상의 경제성과 성능을 발휘할 수 있도록 해준다.

또한 스틸 차체에 비해 비틀림 강성이 약 60% 이상 향상되어 주행 안정성이 보다 뛰어나고, 가공성도 용이하다. 알루미늄이라는 재료의 특성상, 노면으로부터 오는 진동을 흡수하기 때문에 승차감도 뛰어날 뿐만 아니라 부식이 적고 재활용이 가능하여 환경 오염을 줄이는 데도 기여하고 있다.

현대기아차 담당자는 “차량 경량화는 연비 효율 향상에 영향을 미치는 중요한 요소이기 때문에, 차량 개발에서 빼놓을 수 없는 중요한 부분”이라며 “현대기아차는 향후에도 초고장력 강판 적용 비율 확대로 차체 강성을 높여 안전성을 확보하면서도, 알루미늄, 탄소섬유 강화 플라스틱 등 신소재 적용으로 차량 경량화를 이뤄, 안전성이 높은 고연비·고효율의 차량 개발에 힘쓸 것"이라고 밝혔다.

이훈 기자 hoon@kukinews.com