[쿠키뉴스 창원=강종효 기자] 현대위아가 국내 공작기계 업체 최초로 ‘3D프린팅’ 기능을 갖춘 하이브리드 공작기계를 개발해 3D프린터 시장에 도전한다.

[쿠키뉴스 창원=강종효 기자] 현대위아가 국내 공작기계 업체 최초로 ‘3D프린팅’ 기능을 갖춘 하이브리드 공작기계를 개발해 3D프린터 시장에 도전한다.

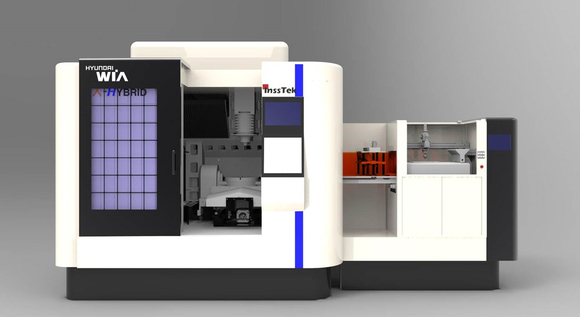

현대위아(대표이사 윤준모)는 금속 3D프린터 전문업체 인스텍과 ‘3D프린팅 하이브리드 가공기’의 1단계 개발을 완료했다고 15일 밝혔다.

하이브리드 가공기는 금속을 깎아 가공하는 공작기계와 레이저로 원하는 모양을 적층해 제작하는 3D프린터를 합친 제품으로 공작기계가 가진 정밀성에 3D프린터의 편리성을 더했다.

현대위아와 인스텍은 산업통상자원부 ‘글로벌전문기술개발사업’의 일환으로 지난해부터 개발을 진행했다.

현대위아는 5축 머시닝센터에 ‘DED(Directed Energy Deposition)’ 방식의 3D프린터 모듈을 통합해 1단계 개발을 완료했다.

DED는 레이저 빔을 이용해 원 소재를 녹여 부착시켜 모양을 만드는 3D프린팅 방식이다.

제품 제작은 하이브리드 가공기에 부착된 주축이 기존 머시닝센터에서 사용하는 공구와 3D프린터 모듈을 필요에 따라 교환하는 방식으로 이뤄지며 금속 절삭시 기존의 절삭 공구를 이용해 깎은 뒤 적층 가공이 필요한 상황에서는 3D프린터 모듈로 작업한다.

하나의 기계에서 두 가지 일을 진행하는 방식으로 작업시간이 크게 단축될 것으로 기대된다.

실제 이전까지 두 작업이 모두 필요한 경우 3D프린터에서 1차적으로 제품을 만든 뒤 이것을 꺼내 공작기계에 넣고 2차 가공을 하는 방식으로 만들어야 했다.

현재 개발 중인 2단계는 3D프린터의 또 다른 방식인 ‘PBF(Powder Bed Fusion)’ 장비를 통합하는 방식으로 DED와 PBF 방식의 장점을 모두 이용할 수 있도록 한다.

PBF는 DED 방식보다 강도는 다소 떨어지지만 복잡한 형상을 만들 때 유리하며 현대위아는 올해 말까지 2단계 개발을 완료한 후 2018년 중 테스트를 거쳐 최종적으로 완성할 계획이다.

현대위아는 하이브리드 가공기를 우선적으로 인공관절 시장에 투입한다는 생각이다. 인공관절은 티타늄을 이용해 만드는데 현재 3D프린터와 공작기계를 모두 이용해 제작하는 대표적 제품이다.

현대위아는 이후 2020년까지 글로벌 시장에 진출, 미래 성장 동력을 창출해 나간다는 계획이다. 관련업계에서는 3D 프린터의 글로벌 시장 규모가 연평균 30% 이상 성장할 것으로 내다보고 있다.

윤준모 현대위아 사장은 “현대위아가 오랜 기간 쌓아 온 공작기계 기술력을 기반으로 개발 중인만큼 높은 완성도의 하이브리드 공작기기를 선보일 수 있을 것”이라며 “기술 개발에 더욱 집중해 글로벌 3D프린터 시장에서 현대위아가 자리 잡을 수 있도록 하겠다”고 말했다.

k123@kukinews.com