국내 연구진이 유휴전력으로 친환경 수소를 저렴하게 분산·독립적으로 생산 하는 수전해 기술을 개발해 막대한 에너지 관리 비용을 줄일 수 있는 단초를 제공하게 됐다.

재료연구소(KIMS, 소장 이정환) 표면기술연구본부 최승목 박사 연구팀은 청정 수소를 생산할 수 있는 수전해 시스템의 효율과 내구성을 증가시키는 역할을 하는 고효율 비귀금속 촉매를 저가로 합성 가능한 고신뢰성 전착 공정 기술을 세계 최초로 개발했다고 23일 밝혔다.

재료연구소(KIMS, 소장 이정환) 표면기술연구본부 최승목 박사 연구팀은 청정 수소를 생산할 수 있는 수전해 시스템의 효율과 내구성을 증가시키는 역할을 하는 고효율 비귀금속 촉매를 저가로 합성 가능한 고신뢰성 전착 공정 기술을 세계 최초로 개발했다고 23일 밝혔다.

온실가스 저감을 위한 신기후체제 출범 후, 전 세계는 무한 재생산 가능한 수소에너지에 대한 관심을 높여가고 있다.

하지만 현재 생산되는 대부분의 수소는 화석연료를 기반(개질 수소, 부생 수소 등)으로 하고 있어, 진정한 의미의 청정 에너지원이라고 부르기는 어렵다.

하지만 현재 생산되는 대부분의 수소는 화석연료를 기반(개질 수소, 부생 수소 등)으로 하고 있어, 진정한 의미의 청정 에너지원이라고 부르기는 어렵다.

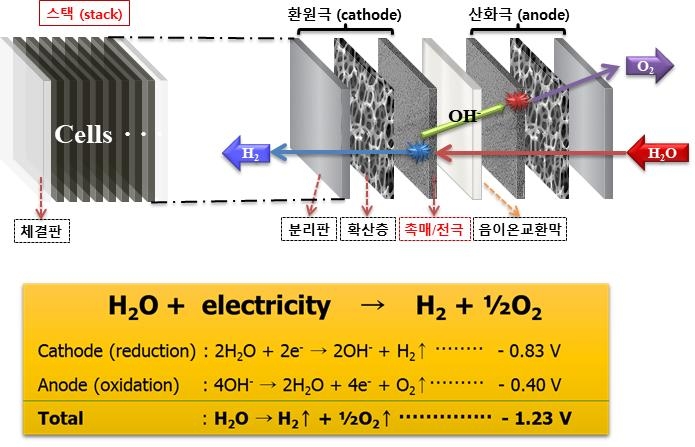

반면에 버려지는 유휴(또는 예비)전력으로 물을 전기분해해 생산되는 수소는 사용 후 다시 물로 되돌아가기 때문에 완전한 청정 에너지원이다.

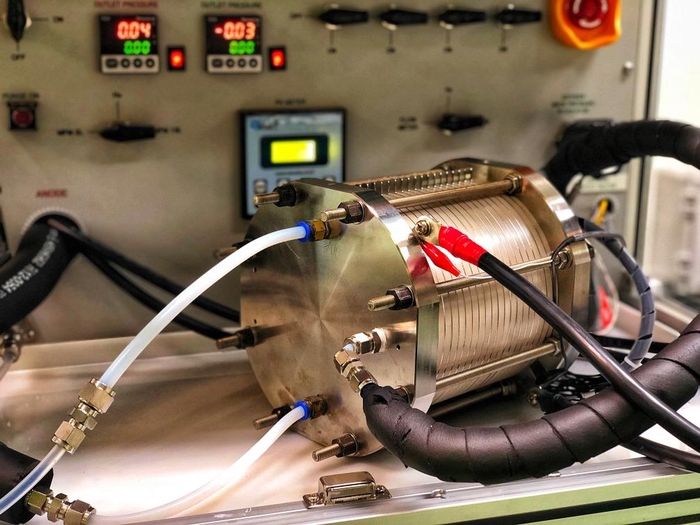

이를 생산하기 위한 수전해 시스템 중 하나인 음이온 교환막 수전해는 저가의 비귀금속 촉매를 사용하는 장점이 있지만 사용되는 촉매의 활성과 내구성이 낮은 단점이 존재한다.

이로 인해 여전히 산소발생 촉매로 귀금속인 고가의 이리듐 산화물(IrO2) 또는 수소발생 촉매로 다공성 탄소분말에 담지된 백금(Pt/C)을 사용하는 한계를 보여주고 있다.

이로 인해 여전히 산소발생 촉매로 귀금속인 고가의 이리듐 산화물(IrO2) 또는 수소발생 촉매로 다공성 탄소분말에 담지된 백금(Pt/C)을 사용하는 한계를 보여주고 있다.

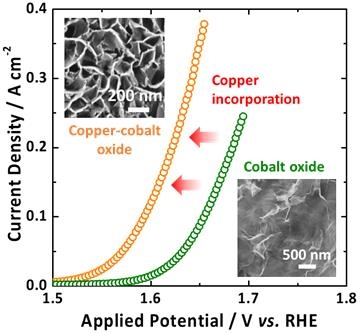

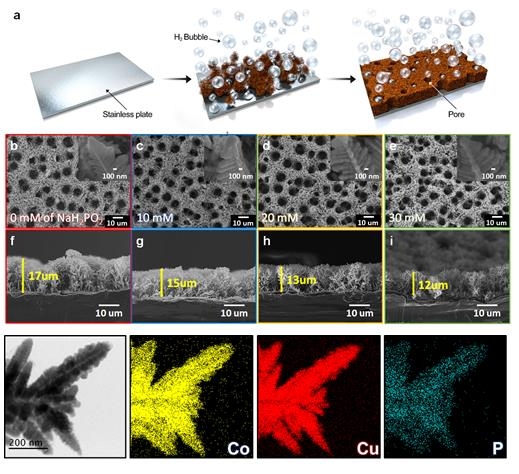

연구팀은 이를 해결하기 위해 저가의 고성능/고내구성을 갖춘 비귀금속 2차원 나노구조 촉매를 개발하였다. 재현성 높은 원스텝 전착 공정 기술을 통해 촉매가 기판위에 바로 증착됨으로서 촉매 합성공정을 단순화했다.

연구팀은 변수가 많고 시행착오적 연구에 기반을 둔 기존의 ‘전극 제조 공정(촉매 합성-촉매 슬러리-전극 코팅)’을 벗어나, 단일 원소가 아닌 Cu, Co를 동시에 2원계로, Cu, Co, P를 동시에 3원계로 2차원 나노 구조 형상으로 전극 기판에 직접 전착(electrodeposition)할 수 있는 원스텝 공정을 개발했다.

연구팀은 변수가 많고 시행착오적 연구에 기반을 둔 기존의 ‘전극 제조 공정(촉매 합성-촉매 슬러리-전극 코팅)’을 벗어나, 단일 원소가 아닌 Cu, Co를 동시에 2원계로, Cu, Co, P를 동시에 3원계로 2차원 나노 구조 형상으로 전극 기판에 직접 전착(electrodeposition)할 수 있는 원스텝 공정을 개발했다.

이를 통해 촉매층과 전극 기판의 접착성을 높여 전도성을 향상시키고 기존 공정에 사용되는 접착제(binder)를 사용하지 않아, 높은 활성과 내구성을 확보했다.

뿐만 아니라 수소 발생의 주요 저항 중 하나인 물질 전달 저항을 감소시켜 수소 및 산소 발생 효율과 내구성을 비약적으로 향상시켜 기존 귀금속 이리듐 산화물 촉매에 버금가는 우수한 특성을 보여줬다.

후속연구를 통해 이리듐 산화물 촉매보다 1.5 배 우수한 활성의 촉매를 개발했고 관련 연구 결과를 논문에 투고했다.

후속연구를 통해 이리듐 산화물 촉매보다 1.5 배 우수한 활성의 촉매를 개발했고 관련 연구 결과를 논문에 투고했다.

연구책임자인 재료연구소 최승목 선임연구원은 "이 기술을 통해 높은 수소 발생 효율을 보이는 저가의 비귀금속 촉매 전극을 원스텝으로 재현성 있게 대면적으로 제작하는 것이 가능해졌다"며

"이를 통해 저가로 수소를 생산할 수 있는 수전해 시스템의 상용화를 앞당길 수 있을 것으로 기대된다"고 말했다.

이번 연구 성과는 재료연구소의 자체연구사업, 한국에너지기술평가원의 신재생에너지융합원천기술개발사업의 지원을 받아 수행됐다.

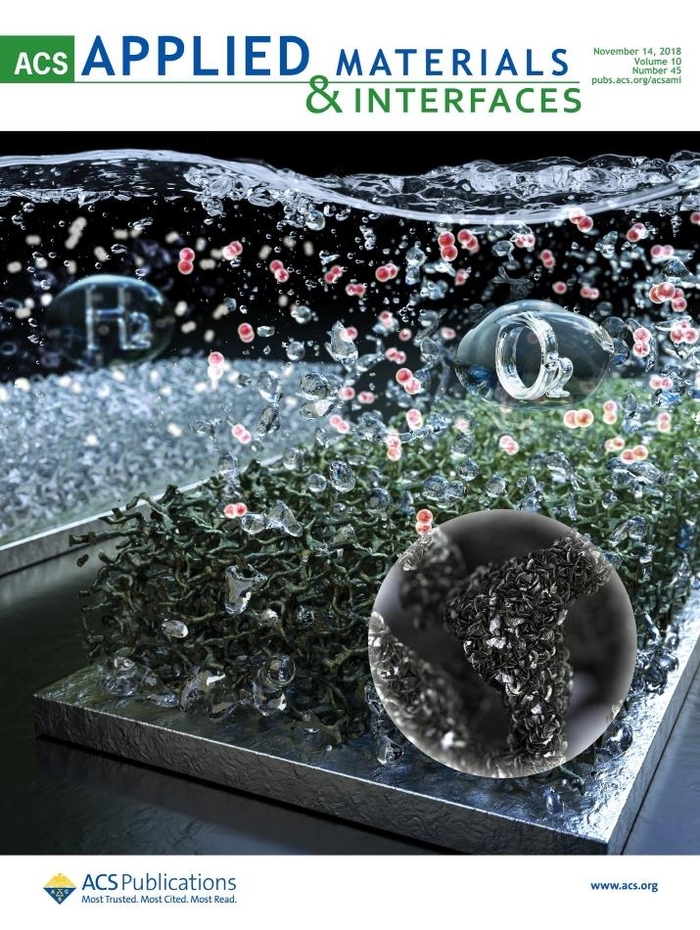

또한 연구팀은 관련 연구결과를 미국화학회의 에이씨에스 어플라이드 머테리얼즈 앤 인터페이시즈(제1저자 재료연구소 장명제)와 에이씨에스 서스테이너블 케미스트리 앤 엔지니어링(ACS Sustainable Chemistry & Engineering)(제1저자 재료연구소 박유세)지에 표지논문으로 게재했으며, 관련 원천특허를 출원하고 시스템 실증을 위한 후속 연구와 상용화를 위한 기술이전을 진행 중이다.

또한 연구팀은 관련 연구결과를 미국화학회의 에이씨에스 어플라이드 머테리얼즈 앤 인터페이시즈(제1저자 재료연구소 장명제)와 에이씨에스 서스테이너블 케미스트리 앤 엔지니어링(ACS Sustainable Chemistry & Engineering)(제1저자 재료연구소 박유세)지에 표지논문으로 게재했으며, 관련 원천특허를 출원하고 시스템 실증을 위한 후속 연구와 상용화를 위한 기술이전을 진행 중이다.

창원=강종효 기자 k123@kukinews.com