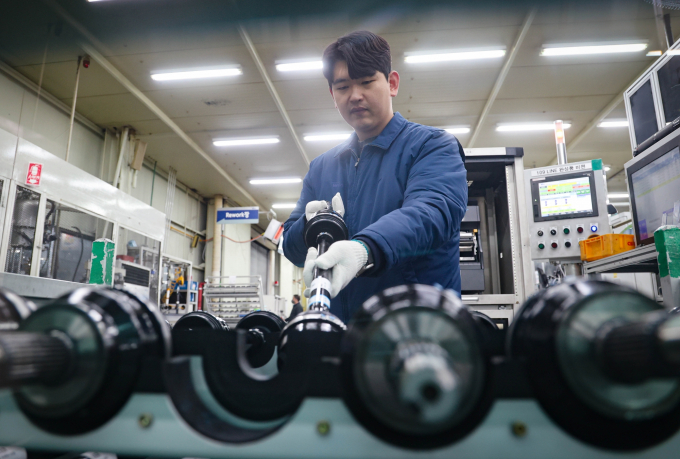

현대위아는 2023년 한 해 동안 유럽 및 북미 완성차 업체를 대상으로 총 1조450억원 규모의 등속조인트 수주를 기록했다.

현대위아는 이를 기반으로 해외 완성차 업체로의 공급 확대 가능성을 크게 열게 됐다. 등속조인트는 모터나 엔진이 만든 동력을 자동차 바퀴로 전달하는 자동차 핵심 부품이다.

현대위아가 해외 완성차 업체로부터 대규모 수주에 성공한 것은 기계 공학 기술을 바탕으로 한 등속조인트의 우수한 기술력이 결정적 영향을 미쳤다.

모터나 엔진에서 나온 동력을 최소한의 손실로 바퀴까지 전달하고 주행 시 발생하는 진동과 소음을 최소화하기 위해 기계 공학 기술력이 핵심 역량으로 작용하기 때문이다.

현대위아는 이러한 기술력을 바탕으로 등속조인트를 지속적으로 발전시켜 왔다.

현대위아는 실제 등속조인트의 소음·진동 (NVH)을 최소화하는 동시에 무게를 대폭 줄였다. 특히 전기차에 특화한 고효율‧저진동 등속조인트를 개발했다. 이에 더해 초대형 차량용 등속조인트를 별도 개발, 고객의 다양한 요구에 적극 대응 중이다.

현대위아 관계자는 "오랜 시간 등속조인트를 개발하며 쌓은 기술적 노하우로 글로벌 최고 수준의 제품을 만들 수 있었다"며 "NVH 최소화와 경량화 등의 강점을 기반으로 전체 수주 물량의 90% 이상을 친환경 차량에 공급하게 됐다"고 말했다.

현대위아는 기존의 등속조인트를 인접 시스템과 결합해 발전시킨 ‘기능통합형 드라이브 액슬(IDA)’을 개발하기도 했다. IDA는 동력을 바퀴로 전달하는 축인 ‘드라이브 샤프트’와 이를 바퀴에 연결하는 ‘휠 베어링’을 하나로 통합한 제품이다.

현대위아는 이를 통해 부품 무게를 줄이고 강성을 높여 차량의 주행 성능을 크게 향상시켰다. IDA는 현재 현대자동차의 아이오닉5와 기아 EV6 등에 탑재되고 있다.

현대위아가 오랜 기간 등속조인트 양산 경험을 쌓은 것 또한 대규모 수주에 긍정적 영향을 미쳤다.

현대위아는 1988년 이후 30년 이상 등속조인트를 만들며 품질을 세계 최고 수준으로 끌어 올렸다. 이를 바탕으로 지난 2017년 현대위아는 국내 자동차 부품사 중 처음으로 등속조인트 누적 생산 1억개를 돌파한 바 있다.

최근 생산량 역시 빠르게 늘고 있다. 현대위아는 지난 2019년 연간 1144만개의 등속조인트를 생산했지만 지난해에는 1312만개로 늘어났다.

현대위아는 글로벌 생산기지를 통해 물류비용 또한 최소화했다.

현재 현대위아는 중국 강소법인, 인도법인, 멕시코법인 등 해외 법인을 통해 연 500만개 이상의 등속조인트를 생산하고 있다.

현대위아는 글로벌 생산 기지를 적극적으로 활용해 등속조인트를 효율적으로 납품하고 기술적 지원을 이어간다는 계획이다.

현대위아는 기술 개발을 통해 자동차 부품 수주를 지속해서 확대해 나간다는 계획이다.

현대위아 관계자는 "오랜 기간 등속조인트를 개발하고 양산하며 쌓은 기계 기술 노하우를 통해 대규모 수주에 성공할 수 있었다"며 "앞으로도 적극적인 연구 개발을 통해 글로벌 최고 수준의 모빌리티 부품을 만들 수 있도록 노력하겠다"고 말했다.

◆볼보그룹코리아, 대형 굴착기 ‘EC400F’, ‘EC500F’ 세계 최초 출시

볼보그룹코리아(볼보건설기계코리아)가 볼보의 안전성 및 편의성이 강화된 신규 디자인 컨셉의 뉴 F시리즈의 첫 모델 ‘EC400F’, ‘EC500F’를 세계 최초 출시한다.

EC400F와 EC500F는 다양한 대형 작업을 위한 강력한 성능의 대형 굴착기로 볼보건설기계의 안전 우선 원칙에 따라 운전자 중심으로 설계됐다.

주요 특장점은 △볼보의 독자적인 디자인 컨셉으로 완성된 세련된 차체 △혁신적인 스마트 인터페이스 △지능형 안전 및 편의 보조시스템 △강력한 작업 퍼포먼스와 고효율 엔진 △업그레이드된 쿨링 시스템 등이며 최상의 작업 안전성과 효율, 편의성을 바탕으로 건설기계 업계에 새로운 기준을 제시한다.

F 시리즈 모델 라인업의 외관은 뉴 볼보 CI 와 함께 새로운 디자인 컨셉이 두루 적용됐으며 슬림해진 상부 디자인으로 차체 전반의 밸런스가 개선됐다.

강화된 고중량 카운터웨이트로 약 500kg 늘어난 중량과 함께 저 중심 차체 설계로 작업 안정성도 향상됐다.

또한 △메쉬 형태의 사이드 도어 △3포인트 형태의 상부 출입 방식과 접이식 핸드레일 및 가드레일 △발 끼임이나 돌 끼임 방지를 위한 3열 풋스텝 △미끄럼 방지 천공 플레이트 △카운터웨이트 내장 후방 카메라와 LED 작업 라이트 또한 주요 안전 기능으로 새롭게 추가됐다.

인테리어 역시 업그레이드 됐다. △고해상도 기본 모니터와 추가 선택이 가능한 스마트뷰 8인치 모니터 △다양한 기능 조작이 가능한 운전석 △전기식 조이스틱 레버 △중앙집중식 키패드와 다기능 스위치 △버튼식 시동 스위치 △선택 사양으로 유선 및 무선 스마트폰 충전 기능 등이 제공된다.

인체 공학적으로 설계된 운전석 시트는 △에어 서스펜션 △3단계로 조정 가능한 히팅 및 통풍 기능과 새롭게 적용된 요추 지지 기능이 기본 적용됐다.

물론 운전자의 체중, 시트 포지션의 미세한 세부 조절도 가능해 장시간 작업에 따른 피로도를 줄여준다. 여기에 인지하지 못한 안전 사고를 능동적으로 예방하는 △컨트롤 잠금 기능의 틸팅형 콘솔 △엔진 비상 정지 스위치, 장비 청소 및 정비 시에 운전을 멈추는 △LOTO 잠금장치 등도 기본 탑재된다.

이 밖에도 뉴 F시리즈는 장애물 감지 레이다 센서 및 360도 감지 카메라에 감지된 장애물을 볼보 스마트 뷰를 통해 알람 및 모니터링 해주는 POC 옵션 기능을 추가 선택할 수 있어, 가장 앞선 스마트 굴착기로 업그레이드됐다.

두 모델 모두 기존대비 더 낮아진 RPM에서 10% 이상의 출력을 발휘하는 신형 볼보 엔진은 냉각 면적 및 성능이 대폭 향상된 쿨링 시스템으로 엔진 내구성은 더욱 향상됐으며 연료 효율 역시 기존 대비 15% 이상 개선됐다.

또한 새로운 볼보 전자식 유압 제어 시스템은 대용량 전자식 유압 펌프와 연동되는데 모니터를 통해 10단계로 작업 장치 및 주행 장치의 작업 속도를 제어할 수 있어 저 연비 고성능의 효율적인 작업이 가능해졌으며 유압 오일 및 필터 교체 간격 역시 기존 2000시간에서 3000시간으로 늘어났다.

뉴 F시리즈는 운전자와 장비를 하나로 연결한 인터페이스로 더욱 안전하고 효율적인 작업을 지원하는 △디그 어시스트(Dig Assist) 굴착 레벨 기능과 △볼보 액티브 컨트롤(Volvo Active Control) 굴착 제어 안전 기능 등 다양한 지능형 스마트 작업 지원 솔루션이 스마트 뷰 대형 모니터를 통해 사용 가능하다.

볼보건설기계 국내영업서비스 부문 임재탁 부사장은 "새롭게 출시하는 뉴 F시리즈는 작업 시 편의와 안전성을 대폭 향상 시키는 것 뿐만 아니라 운용 비용 절감 측면에서도 큰 개선을 가져왔다"며 "스마트 굴착기의 새로운 기준을 제시하는 F시리즈 라인업을 중심으로 고객들이 직접 경험해볼 수 있는 다양한 접점을 마련해 나갈 것"이라고 말했다.

창원=강종효 기자 k123@kukinews.com