차세대 이차전지로 각광받는 전고체 이차전지는 전지 내 이온전달을 위한 매개체를 액체상에서 고체상 소재로 바꿔 발화, 폭발, 누액 등 위험성을 원천 차단한 것이 특징이다.

전고체 이차전지의 핵심소재는 양극과 음극의 접촉을 막아주면서 이온을 전달하는 고체전해질막이다. 이는 기존 리튬이온전지에서 액체전해질과 분리막 역할을 동시에 수행하는 막이 필요하다.

이차전지 생산공정에서 액체전해질은 직접 주입으로 제조하지만, 고체전해질은 막 형태로 별도 제조해 전지 생산 때 적용한다.

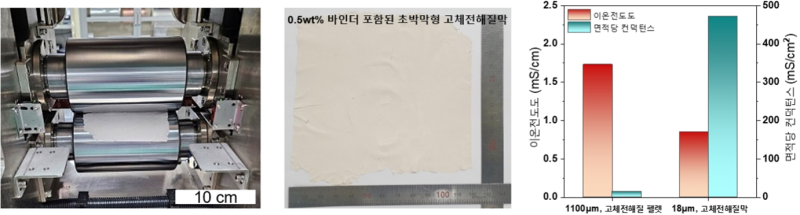

반면 분말형태 고체전해질과 섬유화 바인더를 기계적으로 혼합해 막을 제조하는 건식공정은 바인더 함량을 최소화하고 용매 사용을 배제할 수 있어 기존 슬러리 기반 테입 캐스팅 공정보다 견고하면서 두께 조절이 쉬운 고이온전도성 고체전해질막 제조가 가능하다.

전고체배터리 핵심 초박 전해질막 개발

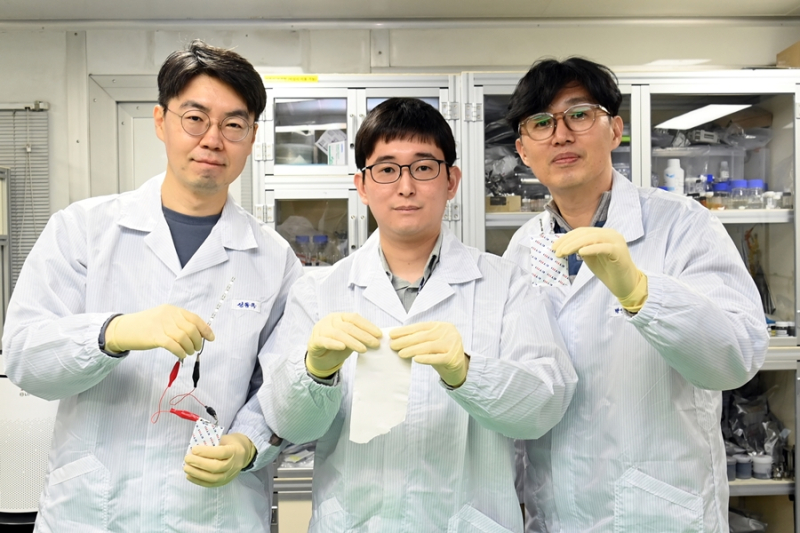

한국전자통신연구원(ETRI)이 전고체 이차전지 핵심기술인 고체전해질막을 개발했다.

이번에 개발한 고체전해질막은 기계적 전단을 가할 때 섬유화가 쉬운 바인더 소재를 기반으로 용매 없이 고체전해질 분말과 혼합공정을 만들 수 있어 제조가 간단하고 빠르면서도 얇고 견고한 특성을 갖는다.

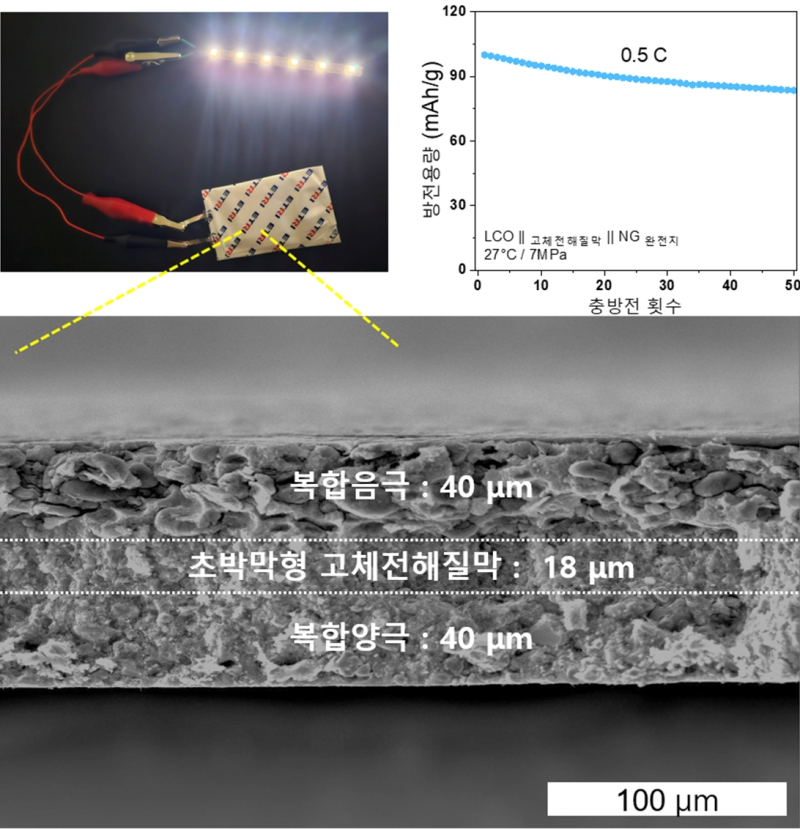

이는 기존 고분자 분리막 두께에 근접한 고체전해질막을 실현해 충·방전 이온전달속도를 향상시켜 배터리셀 부피 및 무게를 크게 줄이면서 고에너지밀도를 실현한 것으로 큰 의미를 갖는다.

일반적인 전고체 이차전지는 제조공정에 딱딱한 고체전해질 사용할 때 내구성을 높이기 위해 수백 ㎛에서 1㎜에 이르는 두꺼운 막을 사용한다. 이는 기존 고분자 분리막 대비 지나치게 두꺼워 에너지밀도 손실이 크게 발생한다.

ETRI 연구진은 건식공정으로 기존 상용 리튬이온전지 분리막 두께에 근접한 18㎛ 초박막 고체전해질막을 제조했다.

이 결과 셀 부피를 대폭 줄여 고에너지밀도·고성능 전고체 이차전지를 만들어 1㎜ 두께 후막형 고체전해질막 대비 최대 10배 이상 에너지밀도를 높였다.

연구진은 바인더 소재 분자량과 견고하게 얽힘 정도 간 상관관계를 밝혀 최적화된 초박막형 고체전해질막 개발을 위한 공정 표준도 제시, 앞으로 제조공정에서 정확한 바인더 투입으로 경제성 있는 막 형태를 제조할 수 있게 됐다.

이를 통해 건식공정에 필수 사용하는 섬유화 바인더의 얽힘 정도를 극대화하는 기계적 전단 공정 최적화를 통해 초박막형 고체전해질막을 만드는데 성공했다.

이를 위해 연구진은 고분자 바인더 분자량과 섬유화 때 얽힘 정도의 상관관계를 구조 분석을 통해 정량화했다.

전단 과정에서 공정 온도와 시간을 최적화해 최대 98% 고분자 바인더 섬유화를 유도, 강한 얽힘 구조의 바인더 네트워크를 형성했다.

연구책임자 신동옥 박사는 “고분자 바인더 섬유화 현상에 대한 심도있는 이해로, 그동안 난제였던 고체전해질막의 초박막화를 간단하고 빠른 공정으로 해결했다”며 “기존 건식공정에서 다루지 않은 최적 전단공정 표준을 제시, 전고체 이차전지 복합 양극 및 음극으로 확대 적용이 가능하고 환경오염을 유발하는 용매 사용을 원천 배제할 수 있을 것”이라고 설명했다.

이어 “이번 연구는 고체전해질 박막화에 초점을 맞췄고, 향후 이온전도 성능 향상과 전극과의 안정적인 계면 제어를 위한 연구를 진행할 예정”이라고 덧붙였다.

한편, 이번 연구는 ETRI 신동옥·박영삼 박사가 교신저자로, UST 윤석윤 석박사통합과정이 제1저자로 참여했다. 또 ETRI 미래원천 창의전문연구실 사업, 산업통상자원부의 리튬기반 차세대 이차전지 성능고도화 및 제조기술 개발사업, 국가과학기술연구회 글로벌 TOP 전략연구단사업 지원을 받아 수행됐다.